| Standard | ASTM,AISI,SUS,JIS,EN,DIN,BS,GB |

| Materiali | 201/202/301/302/304/304L/316/316L/309S/310S/321/409/ 410/420/430/430A/434/444/2205/904L etj. |

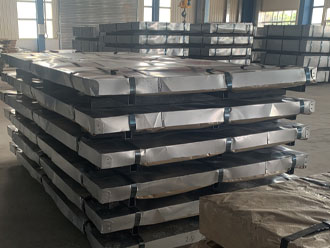

| Përfundimi (sipërfaqja) | Nr.1/2B/NO.3/NO.4/BA/HL/Pasqyrë |

| Teknika | Të petëzuara në të ftohtë / Të petëzuara në nxehtësi |

| Trashësia | 0,3 mm-3 mm (të mbështjellë në të ftohtë) 3-120 mm (të mbështjellë të nxehtë) |

| Gjerësia | 1000mm-2000mm ose me porosi |

| Gjatësia | 1000mm-6000mm ose me porosi |

| Aplikacion | Fletët e çelikut inox mund të aplikohen në fushën e ndërtimit, industrinë e ndërtimit të anijeve, industrinë e naftës dhe kimike, industritë e luftës dhe të energjisë elektrike, përpunimin e ushqimit dhe industrinë mjekësore, shkëmbyesit e nxehtësisë së bojlerit, fushat e makinerive dhe harduerit. Fleta inox mund të bëhet sipas kërkesave të klientit. Dorëzimi i shpejtë. Cilësi e garantuar. Mirë se vini në porosi. |

Fletë prej çeliku inox martensitik AISI 410

| Përbërja kimike e 410 | ||||||

| Gradë | Elementi (%) | |||||

| C | Si | Mn | P | S | Kr | |

| 410 | 0.08 - 0.15 | ≤1.00 | ≤1.00 | ≤0.035 | ≤0.030 | 11.50 - 13.50 |

| Gradë | GB | DIN | AISI | JIS |

| 1Cr13 | 1.4006 | 410 | SUS410 |

410S është pjekur, ose zbutur, për ta bërë atë më pak të brishtë. Kjo bëhet duke e ngrohur atë në mes 1600 - 1650°F (871 - 899°C), më pas duke e ftohur me ajër ngadalë në temperaturën e dhomës për të lehtësuar streset e punës në të ftohtë. Ndonjëherë, nëse kokrra të mëdha të tepërta hasen pas pjekjes së butë të punuar në të ftohtë. materiali, temperatura e pjekjes duhet të ulet në një interval prej 1200 – 1350°F (649 – 732°C). Megjithatë, nuk duhet të rritet kurrë në 2000°F (1093°C) ose më lart për shkak të brishtësisë, që është humbja e pjesshme ose e plotë e duktilitetit të materialit, e kundërta e rezultatit të dëshiruar të pjekjes 410S.

Për rezistencë maksimale ndaj korrozionit ndaj mjediseve kimike, sipërfaqja 410S duhet të jetë e lirë nga të gjitha nuancat e nxehtësisë ose oksidet e formuara gjatë procesit të pjekjes ose të punës së nxehtë. Është thelbësore që të gjitha gjurmët e oksidit dhe dekarburizimit të sipërfaqes të hiqen duke tokëzuar ose lustruar të gjitha sipërfaqet. Më pas, pjesët zhyten në një zgjidhje të acidit nitrik 10% deri në 20%, e ndjekur nga një shpëlarje me ujë. Kjo është për të siguruar heqjen e çdo hekuri të mbetur.

Pas këtij hapi, pjesët prej çeliku inox 410S përgjithësisht konsiderohen të afta t'i nënshtrohen saldimit me teknika të zakonshme të shkrirjes dhe rezistencës, megjithëse i kushtohet vëmendje e veçantë për të shmangur thyerjet e brishtë të saldimit gjatë fabrikimit dhe për të minimizuar ndërprerjet.

Dallimi kryesor midis çelikut të pandryshkshëm 410 dhe 410S është se 410 është një çelik inox martensitik për qëllime bazë, i përgjithshëm që mund të ngurtësohet, ndërsa 410S është një modifikim më i ulët i karbonit i çelikut inox 410, saldohet më lehtë, por ka veti mekanike të reduktuara. Çelik inox 410S mund të formohet lehtësisht duke tërhequr, rrotulluar, përkulur dhe formuar rrotull.

aplikimet duke përdorur çelik inox ferritik 410S me krom janë rritur ndjeshëm vitet e fundit në industritë kimike, si dhe në industritë e transportit të naftës ose gazit. Eksperimentet për përcaktimin e temperaturave të transformimit fazor janë duke vazhduar për të përcaktuar temperaturat e transformimit alfa në gama për këtë aliazh në kushte të ndryshme ftohjeje. Rezultatet do të përcaktojnë se si 410S mund të përdoret më së miri në këto industri.