| Standaard | ASTM, AISI, SUS, JIS, EN, DIN, BS, GB |

| Materiaal | 201/202/301/302/304/304L/316/316L/309S/310S/321/409/ 410/420/430/430A/434/444/2205/904L enz. |

| Afwerking (Oppervlak) | No.1/2B/NO.3/NO.4/BA/HL/Spiegel |

| Techniek | Koudgewalst / Warmgewalst |

| Dikte | 0,3 mm-3 mm (koudgewalst) 3-120 mm (warmgewalst) |

| Breedte | 1000 mm-2000 mm of op maat |

| Lengte | 1000 mm-6000 mm of op maat |

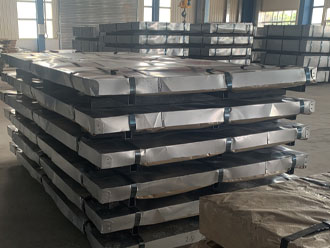

| Sollicitatie | Roestvrijstalen platen kunnen van toepassing zijn op bouwterreinen, scheepsbouw, aardolie- en chemische industrieën, oorlogs- en elektriciteitsindustrie, voedselverwerkende en medische industrie, ketelwarmtewisselaar, machines en hardware velden. Roestvrijstalen plaat kan worden gemaakt volgens de eisen van de klant. Snelle bezorging. Kwaliteit verzekerd. Welkom bij bestelling. |

Martensitische roestvrijstalen platen AISI 410

| Chemische samenstelling van 410 | ||||||

| Cijfer | Het element (%) | |||||

| C | Si | Mn | P | S | Kr | |

| 410 | 0.08 - 0.15 | ≤1,00 | ≤1,00 | ≤0,035 | ≤0,030 | 11.50 - 13.50 |

| Cijfer | NL | DIN | AISI | JIS |

| 1Cr13 | 1.4006 | 410 | SUS410 |

410S is gegloeid of verzacht om het minder bros te maken. Dit wordt gedaan door het te verwarmen tot tussen 1600 - 1650 ° F (871 - 899 ° C), en het vervolgens langzaam aan de lucht af te koelen bij kamertemperatuur om koudwerkspanningen te verlichten. Soms, als er buitensporig grote korrels worden aangetroffen na zacht uitgloeien materiaal, moet de gloeitemperatuur worden verlaagd tot een bereik van 1200 – 1350 °F (649 – 732 °C). Het mag echter nooit worden verhoogd tot 2000 °F (1093 °C) of hoger vanwege verbrossing, wat het gedeeltelijk of volledig verlies van de ductiliteit van het materiaal is, het tegenovergestelde van het gewenste resultaat van het uitgloeien van 410S.

Voor maximale corrosiebestendigheid tegen chemische omgevingen moet het 410S-oppervlak vrij zijn van alle hittetinten of oxiden die zijn gevormd tijdens het uitgloeien of het hete werkproces. Het is essentieel dat alle sporen van oxide en oppervlakteontkoling worden verwijderd door alle oppervlakken te aarden of te polijsten. Daarna worden de onderdelen ondergedompeld in een 10% tot 20% salpeterzuuroplossing gevolgd door spoelen met water. Dit is om ervoor te zorgen dat alle achtergebleven ijzer wordt verwijderd.

Na deze stap wordt aangenomen dat roestvrijstalen 410S-onderdelen over het algemeen kunnen worden gelast door gebruikelijke smelt- en weerstandstechnieken, hoewel er speciale aandacht wordt besteed aan het voorkomen van brosse lasbreuken tijdens de fabricage en het minimaliseren van onderbrekingen.

Het belangrijkste verschil tussen roestvrij staal 410 en 410S is dat 410 een standaard martensitisch roestvrij staal is voor algemeen gebruik dat kan worden gehard, terwijl 410S een lagere koolstofmodificatie is van 410 roestvrij staal, gemakkelijker te lassen maar met verminderde mechanische eigenschappen. 410S roestvrij staal kan eenvoudig worden gevormd door trekken, draaien, buigen en rolvormen.

Toepassingen met 410S Chromium ferritisch roestvrij staal zijn de afgelopen jaren aanzienlijk toegenomen in de chemische industrie en in de olie- of gastransportindustrie. Experimenten om fasetransformatietemperaturen te bepalen zijn aan de gang om de alfa-naar-gammatransformatietemperaturen voor deze legering in verschillende koelomstandigheden te bepalen. De resultaten zullen bepalen hoe 410S het beste kan worden gebruikt in deze industrieën.