| Standard | ASTM,AISI,SUS,JIS,EN,DIN,BS,GB |

| bahan | 201/202/301/302/304/304L/316/316L/309S/310S/321/409/ 410/420/430/430A/434/444/2205/904L dsb. |

| Selesai (Permukaan) | No.1/2B/NO.3/NO.4/BA/HL/Mirror |

| Teknik | Canai Sejuk / Canai Panas |

| Ketebalan | 0.3mm-3mm(gulung sejuk) 3-120mm (gulung panas) |

| Lebar | 1000mm-2000mm atau tersuai |

| Panjang | 1000mm-6000mm atau tersuai |

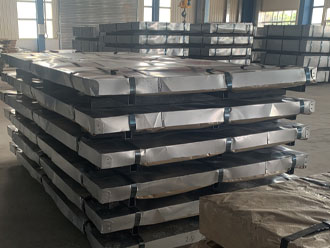

| Permohonan | Lembaran keluli tahan karat boleh digunakan untuk bidang pembinaan, industri pembinaan kapal, industri petroleum & kimia, industri perang dan elektrik, pemprosesan makanan dan industri perubatan, penukar haba dandang, bidang jentera dan perkakasan. Lembaran keluli tahan karat boleh dibuat mengikut keperluan pelanggan. Penghantaran cepat. Kualiti terjamin.Selamat datang untuk memesan. |

Kepingan keluli tahan karat martensit AISI 410

| Komposisi Kimia 410 | ||||||

| Gred | Unsur (%) | |||||

| C | Si | Mn | P | S | Cr | |

| 410 | 0.08 - 0.15 | ≤1.00 | ≤1.00 | ≤0.035 | ≤0.030 | 11.50 - 13.50 |

| Gred | GB | DIN | AISI | JIS |

| 1Cr13 | 1.4006 | 410 | SUS410 |

410S disepuhlindap, atau dilembutkan, untuk menjadikannya kurang rapuh. Ini dilakukan dengan memanaskannya antara 1600 – 1650°F (871 – 899°C), kemudian udara menyejukkannya perlahan-lahan pada suhu bilik untuk melegakan tekanan kerja sejuk. Kadangkala, jika bijirin besar yang berlebihan ditemui selepas penyepuhlindapan yang agak sejuk. bahan, suhu penyepuhlindapan hendaklah dikurangkan kepada julat 1200 – 1350°F (649 – 732°C) julat. Walau bagaimanapun, ia tidak boleh dinaikkan kepada 2000°F (1093°C) atau lebih tinggi disebabkan oleh kekosongan, iaitu kehilangan sebahagian atau sepenuhnya kemuluran bahan, bertentangan dengan hasil penyepuhlindapan 410S yang diingini.

Untuk rintangan kakisan maksimum terhadap persekitaran kimia, permukaan 410S hendaklah bebas daripada semua warna haba atau oksida yang terbentuk semasa proses penyepuhlindapan atau kerja panas. Adalah penting bahawa semua kesan oksida dan penyahkarbonan permukaan dikeluarkan dengan membumikan atau menggilap semua permukaan. Selepas itu, bahagian direndam dalam larutan asid nitrik 10% hingga 20% diikuti dengan bilas air. Ini adalah untuk memastikan penyingkiran sebarang sisa Besi.

Selepas langkah ini, bahagian keluli tahan karat 410S secara amnya dianggap boleh menjalani kimpalan dengan teknik gabungan dan rintangan biasa, walaupun perhatian khusus diberikan untuk mengelakkan keretakan kimpalan rapuh semasa fabrikasi dan untuk meminimumkan ketakselanjaran.

Perbezaan utama antara keluli tahan karat 410 dan 410S ialah 410 adalah keluli tahan karat martensit asas, tujuan umum yang boleh dikeraskan manakala 410S ialah pengubahsuaian Karbon yang lebih rendah daripada keluli tahan karat 410, lebih mudah dikimpal tetapi mempunyai sifat mekanikal yang berkurangan. Keluli tahan karat 410S boleh dibentuk dengan mudah dengan melukis, berputar, membengkok dan membentuk gulungan.

penggunaan keluli tahan karat ferit 410S Chromium telah meningkat dengan ketara dalam beberapa tahun kebelakangan ini dalam industri kimia serta industri pengangkutan minyak atau gas. Eksperimen untuk menentukan suhu transformasi fasa sedang dijalankan untuk menentukan suhu transformasi alfa kepada gamma untuk aloi ini dalam keadaan penyejukan yang berbeza. Keputusan akan menentukan cara 410S boleh digunakan dengan terbaik dalam industri ini.