| Стандарден | ASTM,AISI,SUS,JIS,EN,DIN,BS,GB |

| Материјал | 201/202/301/302/304/304L/316/316L/309S/310S/321/409/ 410/420/430/430A/434/444/2205/904L итн. |

| Финиш (површина) | Бр.1 /2B/БР.3/БР.4/BA/HL/Огледало |

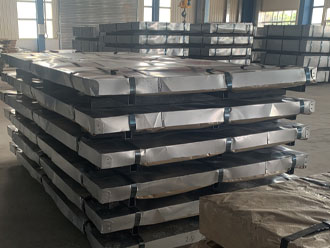

| Техника | Ладно валани / Топло валани |

| Дебелина | 0,3mm-3mm (ладно валани) 3-120mm (топло валани) |

| Ширина | 1000mm-2000mm или прилагодено |

| Должина | 1000mm-6000mm или прилагодено |

| Апликација | Лимовите од нерѓосувачки челик можат да се применат во градежното поле, индустријата за бродоградба, нафтената и хемиската индустрија, војна и електроенергетска индустрија, прехранбена и медицинска индустрија, разменувач на топлина на котли, машински и хардверски полиња. Лим од не'рѓосувачки челик може да се направи според барањата на купувачот. Брза испорака. Обезбеден квалитет. Добредојдовте да нарачате. |

Мартензитни лимови од не'рѓосувачки челик AISI 410

| Хемиски состав од 410 | ||||||

| Одделение | Елементот (%) | |||||

| В | Си | Мн | П | С | Кр | |

| 410 | 0.08 - 0.15 | ≤1,00 | ≤1,00 | ≤0,035 | ≤0,030 | 11.50 - 13.50 |

| Одделение | МК | DIN | AISI | JIS |

| 1Cr13 | 1.4006 | 410 | SUS410 |

410S е жариран или омекнат за да биде помалку кршлив. Ова се прави со загревање на температура помеѓу 1600 – 1650 °F (871 – 899 °C), а потоа воздушно ладење на собна температура за да се ослободи од стресот при ладна работа. Понекогаш, ако се сретнат прекумерни крупни зрна по варењето благо ладно обработено материјалот, температурата на жарење треба да се намали на опсег од 1200 – 1350°F (649 – 732°C). Меѓутоа, никогаш не треба да се зголемува на 2000°F (1093°C) или повеќе поради кршливост, што е делумно или целосно губење на еластичноста на материјалот, спротивно од посакуваниот резултат од жарењето на 410S.

За максимална отпорност на корозија на хемиски средини, површината 410S треба да биде ослободена од секаква топлинска нијанса или оксид што се формираат за време на процесот на жарење или топла работа. Неопходно е сите траги од оксид и декарбуризација на површината да се отстранат со заземјување или полирање на сите површини. Потоа, деловите се потопуваат во раствор од 10% до 20% азотна киселина проследено со плакнење со вода. Ова е за да се обезбеди отстранување на остатокот од железо.

По овој чекор, деловите од не'рѓосувачки челик 410S генерално се сметаат за способни да се подложат на заварување со вообичаени техники на фузија и отпорност, иако посебно внимание се посветува со цел да се избегнат кршливи фрактури на заварот за време на изработката и да се минимизираат дисконтинуитетите.

Главната разлика помеѓу нерѓосувачкиот челик 410 и 410S е во тоа што 410 е основен, нерѓосувачки челик за општа намена што може да се стврдне, додека 410S е помала јаглеродна модификација од нерѓосувачки челик 410, полесно заварена, но поседува намалени механички својства. Не'рѓосувачкиот челик 410S може лесно да се формира со цртање, предење, виткање и формирање на ролна.

апликациите со користење на 410S Хром феритен нерѓосувачки челик значително се зголемија во последниве години во хемиската индустрија, како и во индустријата за транспорт на нафта или гас. Експериментите за одредување на температурите на фазна трансформација се во тек за да се одредат температурите на алфа во гама трансформација за оваа легура во различни услови на ладење. Резултатите ќе одредат како 410S може најдобро да се користи во овие индустрии.