| Стандартты | ASTM,AISI,SUS,JIS,EN,DIN,BS,GB |

| Материал | 201/202/301/302/304/304L/316/316L/309S/310S/321/409/ 410/420/430/430A/434/444/2205/904L т.б. |

| Аяқтау (беттік) | №1/2B/NO.3/NO.4/BA/HL/Айна |

| Техника | Суық прокат / Ыстық прокат |

| Қалыңдық | 0,3 мм-3 мм (суық илек) 3-120 мм (ыстық илек) |

| Ені | 1000мм-2000мм немесе тапсырыс бойынша |

| Ұзындығы | 1000мм-6000мм немесе тапсырыс бойынша |

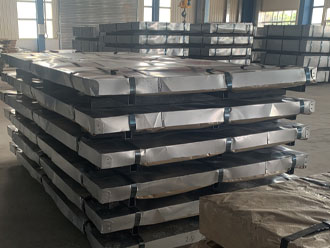

| Қолдану | Тот баспайтын болаттан жасалған парақтар құрылыс саласына, кеме жасау өнеркәсібіне, мұнай және химия өнеркәсібіне, соғыс және электр өнеркәсіптері, тамақ өңдеу және медицина өнеркәсібі, қазандық жылу алмастырғыш, машина және аппараттық сала. Тот баспайтын болаттан жасалған қаңылтырды тұтынушының талаптарына сәйкес жасауға болады. Жылдам жеткізу. Сапасы кепілдендірілген. Тапсырыс беруге қош келдіңіз. |

AISI 410 тот баспайтын болаттан жасалған мартенситті парақтар

| Химиялық құрамы 410 | ||||||

| Баға | Элемент (%) | |||||

| C | Си | Mn | П | С | Cr | |

| 410 | 0.08 - 0.15 | ≤1,00 | ≤1,00 | ≤0,035 | ≤0,030 | 11.50 - 13.50 |

| Баға | ГБ | DIN | AISI | JIS |

| 1Cr13 | 1.4006 | 410 | SUS410 |

410S оны сынғыш ету үшін жасытады немесе жұмсартады. Бұл оны 1600 – 1650°F (871 – 899°C) аралығында қыздыру арқылы, содан кейін салқын жұмыс кернеуін жеңілдету үшін оны бөлме температурасында баяу салқындату арқылы жасалады. материал болса, жасыту температурасын 1200 – 1350°F (649 – 732°C) диапазонға дейін төмендету керек. Дегенмен, оны ешқашан 2000°F (1093°C) немесе одан жоғары температураға дейін арттыруға болмайды, бұл морттылыққа байланысты, бұл материалдың икемділігінің ішінара немесе толық жоғалуы, 410S күйдірудің қалаған нәтижесіне қарама-қарсы.

Химиялық ортаға максималды коррозияға төзімділік үшін 410S бетінде жасыту немесе ыстық өңдеу процесінде пайда болған барлық жылу реңктері немесе оксидтер болмауы керек. Барлық беттерді жерге тұйықтау немесе жылтырату арқылы оксид пен беткі декарбюризацияның барлық іздері жойылуы маңызды. Содан кейін бөліктер 10% - 20% азот қышқылы ерітіндісіне батырылады, содан кейін сумен шаю. Бұл кез келген темір қалдығының жойылуын қамтамасыз ету үшін қажет.

Осы қадамнан кейін тот баспайтын болаттан жасалған 410S бөлшектері жалпы балқыту және қарсылық әдістерімен дәнекерлеуге қабілетті болып саналады, дегенмен дайындау кезінде сынғыш дәнекерлеу сынуларын болдырмау және үзілістерді азайту үшін ерекше назар аударылады.

Тот баспайтын болаттан 410 және 410S арасындағы негізгі айырмашылық мынада: 410 - бұл қатайтылатын негізгі, жалпы мақсаттағы, мартенситті баспайтын болат, ал 410S - 410 тот баспайтын болаттан жасалған төменгі көміртекті модификациясы, оңай дәнекерленген, бірақ механикалық қасиеттері төмендетілген. 410S тот баспайтын болатты сызу, айналдыру, майыстыру және орамды қалыптау арқылы оңай жасауға болады.

410S хромды ферритті баспайтын болатты қолданатын қолданулар соңғы жылдары химия өнеркәсібінде, сондай-ақ мұнай немесе газ тасымалдау салаларында айтарлықтай өсті. Әртүрлі салқындату жағдайында осы қорытпаның альфа-гаммаға айналу температурасын анықтау үшін фазалық түрлендіру температураларын анықтау бойынша эксперименттер жалғасуда. Нәтижелер осы салаларда 410S қалай жақсы қолдануға болатынын анықтайды.