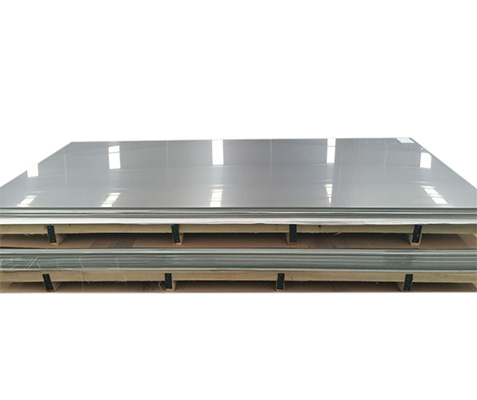

Chapas de aceiro inoxidable martensítico AISI 410

| Composición química do 410 |

| Grao |

O elemento (%) |

| C |

Si |

Mn |

P |

S |

Cr |

| 410 |

0.08 - 0.15 |

≤ 1,00 |

≤ 1,00 |

≤0,035 |

≤0,030 |

11.50 - 13.50 |

| Grao |

GB |

DIN |

AISI |

JIS |

|

1Cr13 |

1.4006 |

410 |

SUS410 |

O 410S é recocido ou suavizado para facelo menos fráxil. Isto faise quentándoo a entre 1600 e 1650 °F (871 - 899 °C), despois arrefriándoo lentamente a temperatura ambiente para aliviar as tensións de traballo en frío. Ás veces, se se atopan grans en exceso despois do recocido lixeiramente traballados en frío. material, a temperatura de recocido debe ser reducida a un rango de 1200 - 1350 °F (649 - 732 °C). Non obstante, nunca se debe aumentar a 2000 °F (1093 °C) ou superior debido á fragilidade, que é a perda parcial ou total da ductilidade do material, o contrario ao resultado desexado do recocido 410S.

Para obter a máxima resistencia á corrosión en ambientes químicos, a superficie do 410S debe estar libre de todo tinte térmico ou óxido formado durante o proceso de recocido ou traballo en quente. É esencial que se eliminen todos os restos de óxido e de descarburación superficial mediante o chan ou o pulido de todas as superficies. Despois, as pezas son inmersas nunha solución de ácido nítrico do 10% ao 20% seguida dun enxágüe con auga. Isto é para garantir a eliminación de calquera resto de ferro.

Despois deste paso, as pezas de aceiro inoxidable 410S considéranse xeralmente capaces de someterse a soldadura mediante técnicas comúns de fusión e resistencia, aínda que se presta especial atención para evitar fracturas fráxiles da soldadura durante a fabricación e minimizar as descontinuidades.

A principal diferenza entre o aceiro inoxidable 410 e o 410S é que o 410 é un aceiro inoxidable martensítico básico, de propósito xeral, que se pode endurecer, mentres que o 410S é unha modificación con menor carbono do aceiro inoxidable 410, máis facilmente soldable pero que posúe propiedades mecánicas reducidas. O aceiro inoxidable 410S pódese formar facilmente mediante debuxo, xirar, dobrar e formar rolos.

As aplicacións que usan aceiro inoxidable ferrítico 410S Cromo aumentaron considerablemente nos últimos anos nas industrias químicas, así como nas industrias de transporte de petróleo ou gas. Están en curso experimentos para determinar as temperaturas de transformación de fase para determinar as temperaturas de transformación de alfa a gamma para esta aliaxe en diferentes condicións de arrefriamento. Os resultados determinarán como se pode usar mellor o 410S nestas industrias.

inglés

inglés  ruso

ruso  albanés

albanés  árabe

árabe  amárico

amárico  acerbaixano

acerbaixano  irlandés

irlandés  estoniano

estoniano  Odiá (odiá)

Odiá (odiá)  éuscaro

éuscaro  bielorruso

bielorruso  búlgaro

búlgaro  polaco

polaco  bosnio

bosnio  persa

persa  africáner

africáner  Tártaro

Tártaro  dinamarqués

dinamarqués  alemán

alemán  francés

francés  filipino

filipino  finés

finés  frisón

frisón  camboxano

camboxano  xeorxiano

xeorxiano  guxaratí

guxaratí  casaco

casaco  crioulo haitiano

crioulo haitiano  coreano

coreano  hausa

hausa  neerlandés

neerlandés  quirguiz

quirguiz  catalán

catalán  checo

checo  canarés

canarés  corso

corso  croata

croata  curdo

curdo  latín

latín  letón

letón  laosiano

laosiano  lituano

lituano  luxemburgués

luxemburgués  Kiñaruanda

Kiñaruanda  romanés

romanés  malgaxe

malgaxe  maltés

maltés  marathi

marathi  malabar

malabar  malaio

malaio  macedonio

macedonio  maorí

maorí  mongol

mongol  bengalí

bengalí  birmano

birmano  hmong

hmong  xhosa

xhosa  zulú

zulú  nepalí

nepalí  noruegués

noruegués  panxabí

panxabí  portugués

portugués  paxtún

paxtún  chichewa

chichewa  xaponés

xaponés  sueco

sueco  samoano

samoano  serbio

serbio  sesotho

sesotho  cingalés

cingalés  esperanto

esperanto  eslovaco

eslovaco  esloveno

esloveno  suahili

suahili  gaélico escocés

gaélico escocés  cebuano

cebuano  somalí

somalí  taxico

taxico  telugú

telugú  tamil

tamil  tailandés

tailandés  turco

turco  Turkmeno

Turkmeno  galés

galés  Uigur

Uigur  urdú

urdú  ucraíno

ucraíno  uzbeko

uzbeko  español

español  hebreo

hebreo  grego

grego  hawaiano

hawaiano  sindhi

sindhi  húngaro

húngaro  shona

shona  armenio

armenio  igbo

igbo  italiano

italiano  yiddish

yiddish  hindi

hindi  sundanés

sundanés  indonesio

indonesio  xavanés

xavanés  ioruba

ioruba  vietnamita

vietnamita  hebreo

hebreo  islandés

islandés

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)