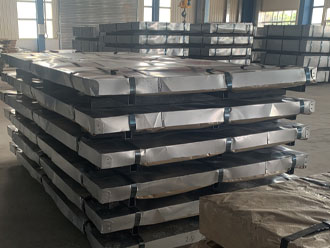

| Estandarra | ASTM,AISI,SUS,JIS,EN,DIN,BS,GB |

| Materiala | 201/202/301/302/304/304L/316/316L/309S/310S/321/409/ 410/420/430/430A/434/444/2205/904L etab. |

| Amaiera (Azalera) | 1. zenbakia/2B/3. zenbakia/4. zenbakia/BA/HL/Ispilua |

| Teknika | Cold Rolled / Hot Rolled |

| Lodiera | 0,3 mm-3 mm (hotzean ijetzita) 3-120 mm (beroan ijetzita) |

| Zabalera | 1000mm-2000mm edo pertsonalizatua |

| Luzera | 1000mm-6000mm edo pertsonalizatua |

| Aplikazio | Altzairu herdoilgaitzezko xaflak eraikuntza alorrean, ontzien eraikuntzan industrian, petrolioaren eta kimikoen industrian aplika daitezke. gerra eta elektrizitate industriak, elikagaiak prozesatzeko eta medikuntzako industriak, galdararen bero-trukagailuak, makineria eta hardware arloak. Altzairu herdoilgaitzezko xafla egin daiteke bezeroaren eskakizunen arabera. Entrega azkarra. Kalitatea ziurtatua. Ongi etorri eskaerara. |

AISI 410 altzairu herdoilgaitzezko xafla martensitikoak

| 410-ren konposizio kimikoa | ||||||

| Kalifikazioa | Elementua (%) | |||||

| C | Si | Mn | P | S | Cr | |

| 410 | 0.08 - 0.15 | ≤1,00 | ≤1,00 | ≤0,035 | ≤0,030 | 11.50 - 13.50 |

| Kalifikazioa | GB | DIN | AISI | JIS |

| 1Cr13 | 1.4006 | 410 | SUS410 |

410S errekozitu edo bigundu egiten da, hauskorra ez izateko. Hau 1600 - 1650 °F (871 - 899 °C) artean berotuz egiten da, gero airea poliki hoztuz giro-tenperaturan, hotzeko estresak arintzeko. materiala, erretiroaren tenperatura 1200 - 1350 °F (649 - 732 °C) tartera jaitsi behar da. Hala ere, ez da inoiz 2000 °F (1093 °C) edo gehiago igo behar hauskortasunaren ondorioz, hau da, materialaren harikortasunaren galera partziala edo osoa, 410S errekuzitzearen emaitza nahi denaren aurkakoa.

Ingurune kimikoekiko korrosioarekiko erresistentzia maximoa lortzeko, 410S gainazalak erretiro edo lan beroko prozesuan sortutako bero-tinta edo oxidorik gabe egon behar du. Ezinbestekoa da gainazal guztiak lurrez edo leuntuz oxidoaren eta gainazaleko deskarburazioaren arrasto guztiak kentzea. Ondoren, piezak % 10 eta % 20 arteko azido nitrikoko disoluzio batean murgiltzen dira eta ondoren uretan garbitzen da. Hau da burdina hondarren kentzea ziurtatzeko.

Urrats honen ondoren, altzairu herdoilgaitzezko 410S piezak orokorrean fusio- eta erresistentzia-tekniken bidez soldadura egiteko gai direla uste da, nahiz eta arreta berezia jartzen den fabrikazioan soldadura haustura hausturak saihesteko eta etenak minimizatzeko.

410 eta 410S altzairu herdoilgaitzaren arteko desberdintasun nagusia 410 oinarrizko altzairu herdoilgaitza, helburu orokorrekoa, gogortu daitekeena da, eta 410S 410 altzairu herdoilgaitzaren karbono aldaketa txikiagoa da, errazago soldatzen dena baina propietate mekaniko murriztuak dituena. 410S altzairu herdoilgaitza erraz eratu daiteke marraztuz, biratuz, tolestuz eta erroiluz osatuz.

410S Kromo altzairu herdoilgaitz ferritikoa erabiltzen duten aplikazioak nabarmen handitu dira azken urteotan industria kimikoetan eta baita petrolio edo gas garraiatzeko industrietan. Fase-eraldaketa-tenperaturak zehazteko esperimentuak egiten ari dira aleazio honen alfa-gama transformazio-tenperaturak hozte-baldintza desberdinetan zehazteko. Emaitzek zehaztuko dute nola 410S hobekien erabil daitekeen industria hauetan.